Özet

Bu çalışmada, havacılık sektöründe yüksek yüzey kalitesi ve takım ömrü gereksinimlerini karşılamak amacıyla CNC frezeleme operasyonlarında sıklıkla karşılaşılan chatter (titreşimli kesme) problemleri detaylı olarak incelenmiştir. Al7075-T6 malzemesi ve Ø12 Z=3 kesici takım kullanılarak gerçekleştirilen deneysel çalışmalarda, modal analiz sonrası elde edilen veriler CutPro yazılımında işlenmiş; stabil ve instabil bölgeler tanımlanmıştır. Elde edilen kararlılık diyagramları üzerinden uygun işleme parametreleri belirlenerek yüzey kalitesi üzerindeki etkiler değerlendirilmiştir.

1. Giriş

Artuk Aviation olarak, yüksek hassasiyet ve kalite gerektiren havacılık parçalarının üretiminde yalnızca boyutsal doğruluk değil, aynı zamanda üstün yüzey kalitesi de öncelikli hedeflerimiz arasında yer almaktadır. Bu kapsamda, dik işleme operasyonlarımızda zaman zaman karşılaşılan chatter problemini daha iyi anlayabilmek ve önlemek amacıyla kapsamlı bir teknik çalışma yürütülmüştür.

2. Chatter Nedir ve Neden Önemlidir?

Chatter, kesici takım ile iş parçası arasındaki etkileşimden doğan, genellikle yüksek frekansta titreşimlerle kendini gösteren bir işleme problemidir. Bu durum, yüzey kalitesinin bozulmasına, takım ömrünün azalmasına ve hatta tezgâh bileşenlerinde hasara neden olabilmektedir. Dolayısıyla chatter’ın önlenmesi hem kalite hem de maliyet açısından kritik bir gerekliliktir.

3. CutPro ile Simülasyon Destekli Yaklaşım

Çalışma kapsamında ilk olarak çekiç testi (modal analiz) uygulanmış ve kesici takımın doğal frekansları belirlenmiştir. Bu veriler, CutPro yazılımına aktarılarak işleme sırasında hangi parametrelerde chatter oluşabileceğini öngören kararlılık diyagramları oluşturulmuştur. Oluşturulan bu simülasyonlar, deneysel kesme yolları ile karşılaştırılarak doğrulanmıştır.

Bu yöntem, işleme operasyonlarının sanal ortamda optimize edilmesine olanak tanıyarak zaman ve maliyet tasarrufu sağlamakta; ayrıca yüksek kararlılıkta kesme parametrelerinin belirlenmesine katkıda bulunmaktadır (Altintas et al., 2012).

4. Bulgular

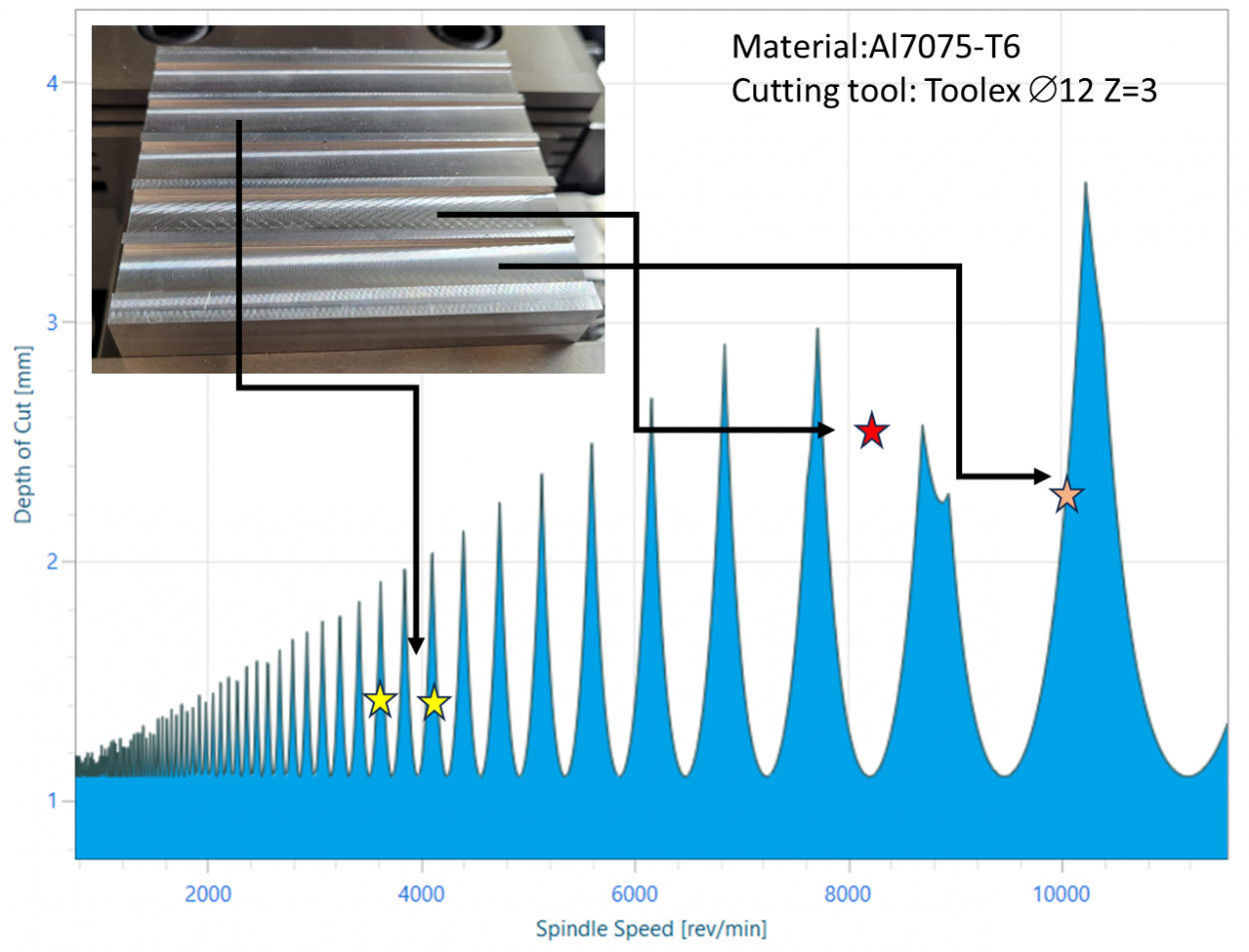

Aşağıda sunulan kararlılık diyagramı, iş mili hızı ile kesme derinliği arasındaki ilişkiyi göstermekte olup, instabil (chatter oluşan) ve stabil (kararlı kesme) bölgeleri içermektedir:

• Sarı yıldızlar, chatter’ın oluşmadığı, yüzey kalitesinin yüksek olduğu bölgeleri temsil etmektedir.

• Kırmızı yıldızlar, rezonans etkisinin görüldüğü ve yüzey kalitesinin bozulduğu kesme bölgelerini göstermektedir.

• Turuncu yıldız, geçiş bölgesine bir örnek olarak gösterilmiştir. Kısmen chatter oluşsa da kabul edilebilir bir durum olarak nitelendirilebilir.

• Gerçekleştirilen deneysel kesimler bu bölgelerle birebir eşleştirilmiş ve yüzey morfolojisi analiz edilmiştir.

Stabil bölgelerde elde edilen yüzeyler daha düzgün ve izsiz bir yapı sergilerken, instabil bölgelerde karakteristik dalgalı yapılar gözlemlenmiştir. Bu durum, chatter analizinin yüzey kalitesi üzerindeki doğrudan etkisini ortaya koymaktadır.

5. Sonuç ve Değerlendirme

Yapılan analizler sonucunda chatter oluşan ve stabil kesme bölgeleri net bir şekilde ayrıştırılmıştır. Bu sayede yüzey kalitesini bozan rezonanslı bölgelerden kaçınılmış, takım ömrü uzatılmış ve üretim süreçleri daha verimli hâle getirilmiştir.

Artuk Aviation olarak, havacılık sektörünün ihtiyaç duyduğu hassasiyeti sağlamak amacıyla üretim teknolojilerimizi sürekli geliştirmeyi bir standart değil, bir sorumluluk olarak görmekteyiz. Çünkü bizce havacılık, detayda gizlidir.

KAYNAKÇA

Y. Altintas, “Manufacturing Automation—Metal Cutting Mechanics, Machine Tool Vibration and CNC Design,” Cambridge University, 2000. ISBN-13: 978-0521659734

Prof. Dr. Kubilay Aslantaş' a yaptığı çalışmalardan ve firmamıza verdiği desteklerden dolayı teşekkür ederiz

Saygılarımızla.