Giriş

Eklemeli imalat teknolojileri, geleneksel üretim yöntemlerine alternatif olarak karmaşık geometrilerin, hafif yapıların ve kişiselleştirilmiş ürünlerin seri üretimine imkân tanımaktadır. Özellikle Doğrudan Metal Lazer Sinterleme (DMLS) ve Seçici Lazer Sinterleme (SLS) gibi toz yataklı füzyon tabanlı teknolojiler, havacılık, savunma, medikal ve otomotiv endüstrilerinde kritik uygulamalar için kullanılmaktadır. Ancak, lazer sinterleme teknolojisinin sunduğu bu avantajlar, yalnızca prosese özel tasarım kurallarına uygun hareket edildiğinde etkin bir şekilde ortaya çıkarılabilir. Geleneksel talaşlı imalat veya döküm tasarım ilkeleri, DMLS için doğrudan geçerli değildir; dolayısıyla tasarım süreci, üretim teknolojisinin fiziksel ve termal sınırlarına entegre şekilde kurgulanmalıdır.

Bu yazıda hem endüstri tecrübelerine hem de güncel akademik araştırmalara dayanarak lazer sinterlemeye özgü tasarım prensiplerini detaylandırıyoruz. Amacımız, üretim kalitesini artırmak, maliyetleri düşürmek ve parçaların mekanik performansını optimize etmek için uygulanabilir bir teknik rehber sunmaktır.

Duvar Kalınlıkları ve Yapısal Stabilite

Lazer sinterleme prosesinde parça dayanıklılığı, duvar kalınlığı ve yapı geometrisiyle doğrudan ilişkilidir. Metal DMLS işlemlerinde minimum güvenli duvar kalınlığı 0.4 mm civarındadır; ancak uygulamada, mekanik yüke maruz kalan bölgelerde 1.0 mm ve üzeri kalınlık önerilmektedir. Özellikle titanyum alaşımları (Ti6Al4V) veya Maraging çeliği gibi yüksek mukavemetli malzemelerde, ince duvarlar üretim sırasında termal büzülme ve gerilme etkilerine karşı hassastır. İnce duvarlı yapıların üretiminde ısı birikimini azaltmak için, parça yönü ve katman yapısı dikkatli bir şekilde planlanmalıdır.

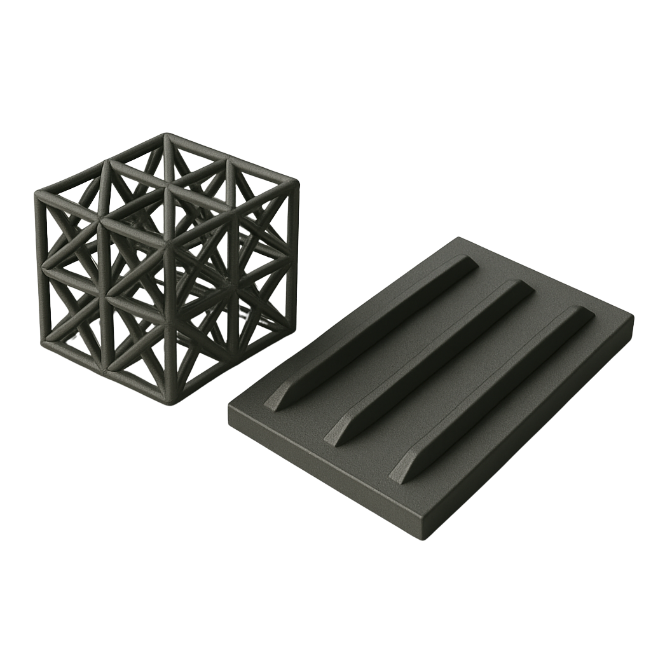

Yapısal bütünlük açısından, yatay geniş yüzeyler veya kalın kesitler yerine, rib'li destek yapıları ve lattice geometrilerle ağırlığın dağıtılması kritik önem taşır. Böylece üretim sırasında oluşabilecek deformasyon riski minimize edilirken, parça dayanımı artırılır.

Parça Yönlendirmesi ve Katmanlı Üretim Stratejisi

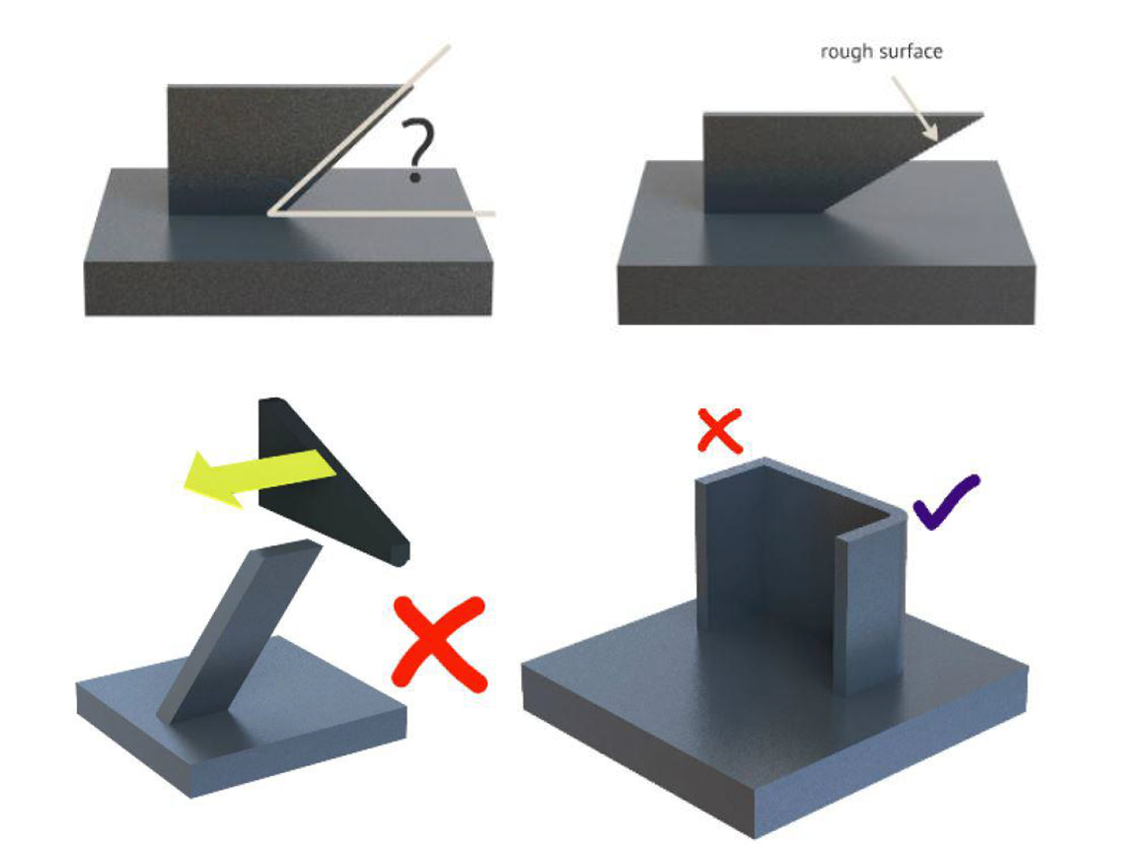

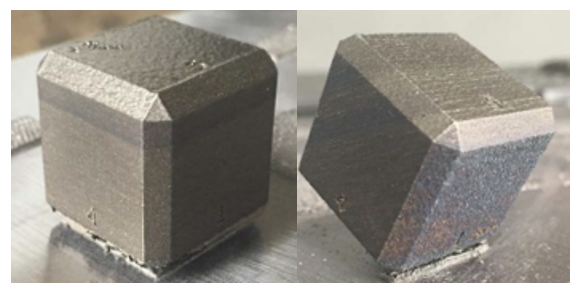

Lazer sinterleme sürecinde, parça yönlendirmesi yalnızca üretilebilirliği değil, aynı zamanda parça doğruluğunu ve yüzey kalitesini doğrudan etkiler. Parçalar platform üzerine doğrudan düz şekilde değil, mümkün olduğunca eğimli (30-45°) konumlandırılmalıdır. Böylece hem katman geçişlerinde adım etkisi azaltılır hem de recoater bıçağının temas kuvvetine karşı parça direnci artırılır.

İnşa platformundaki parçanın yönü ayrıca, recoater bıçağının parça üzerine uyguladığı mekanik kuvvetleri dengeler. İdeal olarak, bıçak parçaya yüzeysel değil, noktasal temas etmeli ve bu amaçla her yüzey en az 5° açı yapacak şekilde konumlandırılmalıdır. Düz duvarlardan kaçınmak, yuvarlatılmış profillerle üretimi desteklemek recoater kaynaklı deformasyonları önlemek için önemli bir tasarım stratejisidir.

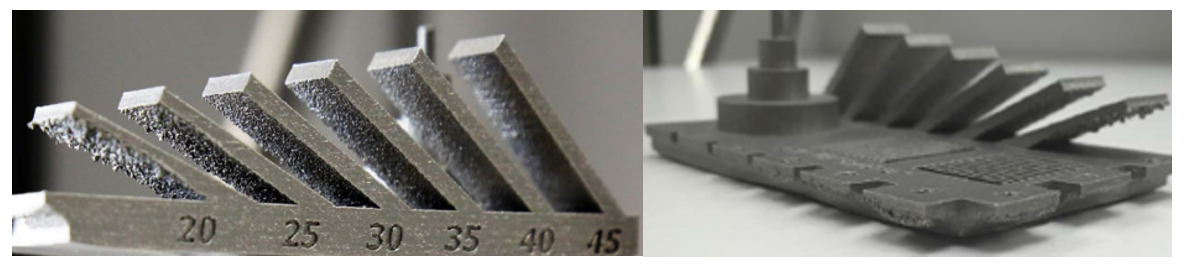

Destek Yapıları ve Eğim Tasarımı

Lazer sinterlemede aşağıya bakan yüzeyler genellikle destek yapısına ihtiyaç duyar. Malzeme türüne göre değişmekle birlikte, desteksiz üretim için önerilen minimum açı şu şekildedir: titanyumda 20-30°, paslanmaz çelikte 30°, alüminyumda 45°'dir. Açının bu sınırların altına düşmesi durumunda, destek yapıları gereklidir.

Destek yapılarının kullanımı kaçınılmaz olduğunda, bunların minimum malzeme ile tasarlanması ve üretim sonrası kolayca çıkarılabilecek şekilde optimize edilmesi gerekir. Ofset destekler, kafes tip destek yapıları ve açılı destek teknikleri, enerji sarfiyatını azaltmak ve işlem sonrası süreci kolaylaştırmak için kullanılabilecek yöntemlerdir.

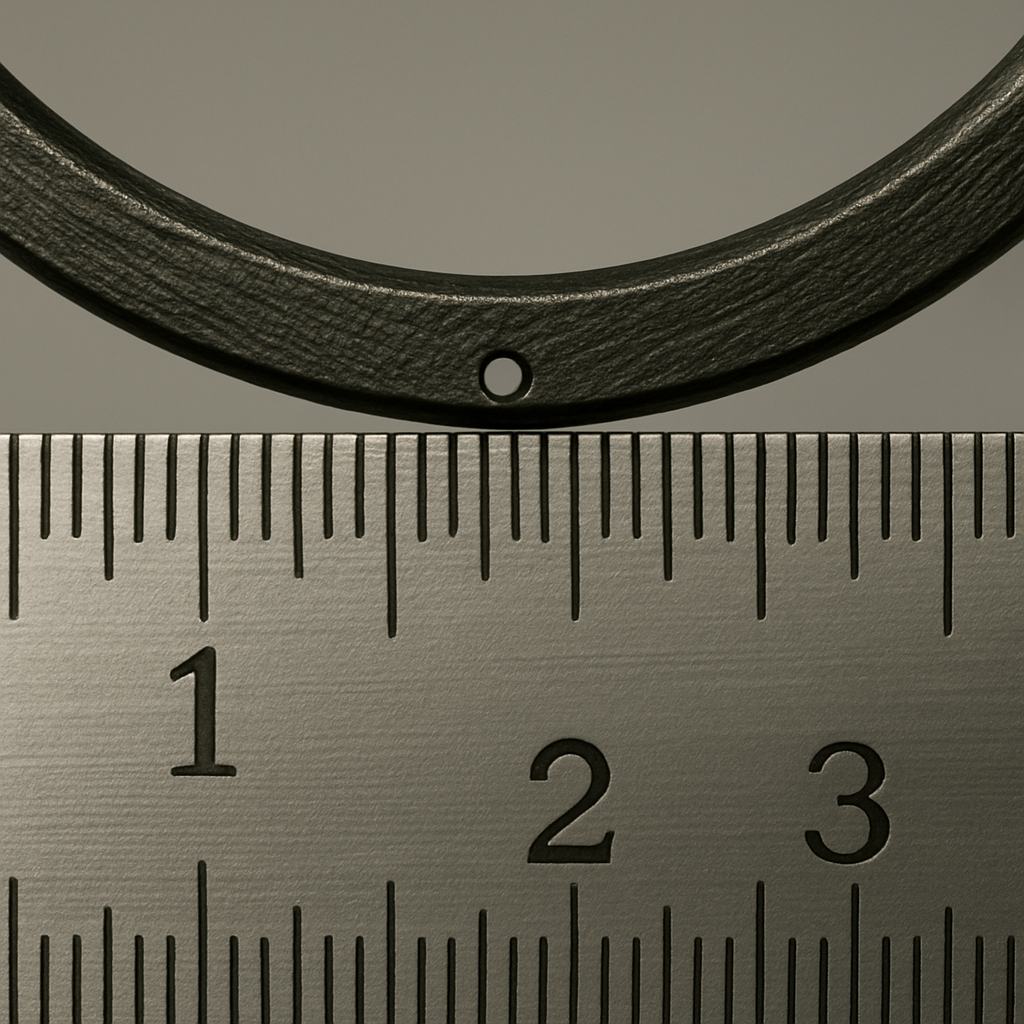

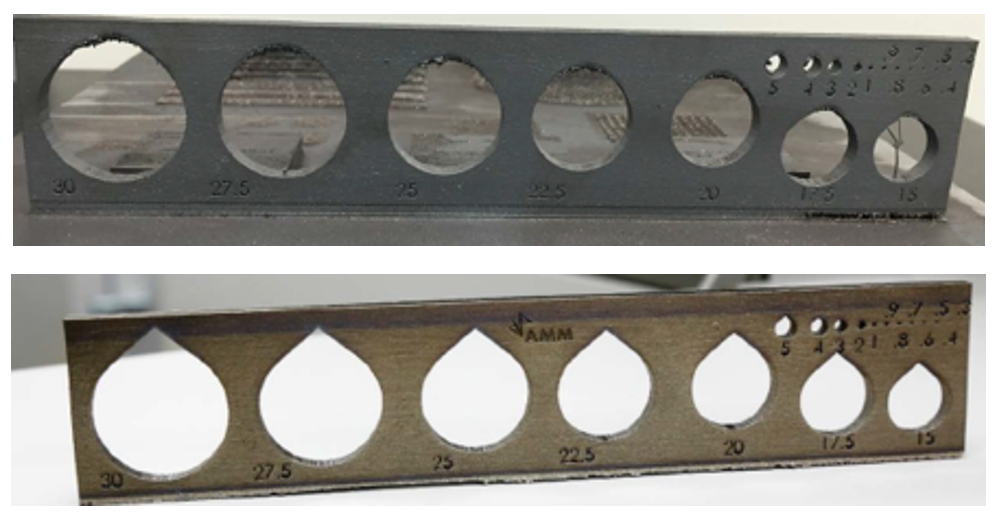

Delik ve Kanal Tasarımları

Yatayda büyük çaplı deliklerin üretimi doğası gereği zordur. Genellikle 6 mm'ye kadar delikler destek gerektirmeden üretilebilirken, 8 mm ve üzeri çaplar için destek ihtiyacı doğar. Ancak tasarımcılar, yatay deliklerde gözyaşı (tear-drop) veya eliptik kesitler kullanarak destek ihtiyacını minimize edebilirler.

İç boşlukların tasarımında ise kapalı hacimlerde toz birikmesini önlemek için minimum 2 mm çapında boşaltım delikleri bırakılmalıdır. Bu delikler hem üretim kalitesini artırır hem de sonrasında parça içinin temizlenmesini kolaylaştırır.

Yüzey Kalitesi ve Post-Processing Gerekliliği

DMLS teknolojisinde yüzey pürüzlülüğü, üretim parametrelerine ve parça yönlenmesine bağlıdır. Yukarı bakan yüzeylerde (0° platforma göre) Rz 20 µm gibi düşük pürüzlülük değerleri elde edilirken, aşağı bakan yüzeylerde ve düşük açılarda bu değer 130 µm’ye kadar çıkabilmektedir. Özellikle 50-80° arası açılarda aşağı bakan yüzeylerde, damlacık oluşumu ve yüzey bozulması gözlemlenir.

Kritik yüzeyler için tasarım aşamasında 0.2-0.5 mm işleme payı bırakılması, sonrasında CNC işleme, taşlama veya elektro polisaj gibi işlemlerle istenen yüzey kalitesine ulaşılması sağlanmalıdır.

Özel Durumlar: Dişli Alanlar ve İnce Detaylar

Dişli yüzeyler DMLS ile doğrudan üretilebilir ancak optimum sonuç için dikey eksende üretilmeleri ve ardından son işlemle (kılavuz çekme) iyileştirilmeleri önerilir. Küçük dişli alanlarda doğrudan üretim yerine, sonradan CNC işlemesi tercih edilmelidir.

İnce pimler ve çubuk elemanlar (0.5 mm ve üstü) doğru yönlendirme yapıldığında güvenle üretilebilir. Ancak recoater bıçağı kuvvetlerine karşı yeterli kalınlıkta destek sağlanmalı ve aşırı uzunluklardan kaçınılmalıdır.

Hafif Yapılar: Lattice ve Rib'li Geometri Kullanımı

Ağırlığın azaltılması ve mekanik performansın artırılması için lattice (kafes) yapılar vazgeçilmez bir tasarım stratejisidir. Ancak lattice yapı tasarımında hücre boyutlarının makine çözünürlüğüne uygun olması gerekir. 0.5 mm’nin altındaki hücreler, sinterleme hatalarına yol açabileceğinden önerilmez.

Özellikle rib'li (takviyeli) yapılarla birleştirilen lattice tasarımlar hem termal stresleri dengelemekte hem de yapısal dayanımı arttırmaktadır.

Sonuç

Lazer sinterleme teknolojisinin sunduğu tasarım özgürlüğü, sürece özgü teknik kurallar dikkate alınmadan kullanıldığında üretim hataları, yüksek maliyetler ve kalite problemleri ile sonuçlanabilir. Başarılı bir DMLS tasarımı, yalnızca istenen geometrik çıktıyı değil, aynı zamanda üretilebilirliği, yüzey kalitesini, post-processing ihtiyaçlarını ve termal stres yönetimini bütüncül bir şekilde planlamayı gerektirir.

Bugünün rekabetçi endüstriyel ortamında, tasarım mühendisleri yalnızca ürün estetiğini ve fonksiyonunu değil, üretim sürecinin tüm aşamalarını da dikkate alan bir perspektifle hareket etmek zorundadır. Lazer sinterleme için uygun tasarım yapmak, geleceğin üretim teknolojilerini etkin kullanmanın anahtarıdır.